Hola a todos, nuevo proyecto de recreación a escala 1/35.

En este caso es el obús 155/52 APU SBT-1 es una pieza de artillería

desarrollada por la Empresa Nacional Santa Bárbara-GDELS.

En este caso es el obús 155/52 APU SBT-1 es una pieza de artillería

desarrollada por la Empresa Nacional Santa Bárbara-GDELS.

En este caso es el obús 155/52 APU SBT-1 es una pieza de artillería

desarrollada por la Empresa Nacional Santa Bárbara-GDELS.

En este caso es el obús 155/52 APU SBT-1 es una pieza de artillería

desarrollada por la Empresa Nacional Santa Bárbara-GDELS.

EL MATERIAL

Retomando el abandonado proyecto de SITECSA, de desarrollo de

un obús de 155 mm con capacidad autónoma para entrar y salir de

posición, la Empresa Nacional Santa Bárbara (más tarde absorbida

por General Dinamycs) continúa, en 1997, con el concepto al

recibir un cañón Rheinmetall de 155 mm y 52 calibres. Así se

construyen 4 obuses de la versión 06. Tras las pruebas a las que

se sometieron, se mejora la versión dando como resultado la

fabricación de 12 piezas más de la versión 07 así como

modificando a este estándar las 4 V06.

Con la ultima mejora se transforma en pieza de costa móvil,

incluyéndole el software que le da capacidad de “tiro de

persecución” para batir objetivos navales. Gran potencia de fuego; alta cadencia de disparo; construcción

sólida y resistente, puede alcanzar los 40 km; gran estabilidad;

destacada movilidad en todo terreno; entrada autónoma en

batería.

El obús, con un calibre de 155 mm, tiene un montaje bimástil. La carga se

realiza de forma manual, con auxilio de una teja con atacado hidráulico

del proyectil.

Longitud del tubo: 8120 mm.

Cierre tornillo con obturador de galleta plástica.

Longitud en posición de tiro: 12700 mm.

Longitud en posición de marcha: 10800 mm.

Altura en posición de marcha: 2300 mm.

Anchura total: 2800 mm.

Peso total: 12900 Kg.

Está dotado de un motor auxiliar diesel de cuatro tiempos, que suministra energía hidráulica a las ruedas motrices con una potencia máxima de 78kW que le permite alcanzar los 18 K/h y puede superar una pendiente de hasta el 30 %.

APU: Unidad Auxiliar de Potencia (Auxiliary Power Unit).

SBT-1: Santa Bárbara Trubia modelo 1.

Longitud del tubo: 8120 mm.

Cierre tornillo con obturador de galleta plástica.

Longitud en posición de tiro: 12700 mm.

Longitud en posición de marcha: 10800 mm.

Altura en posición de marcha: 2300 mm.

Anchura total: 2800 mm.

Peso total: 12900 Kg.

Está dotado de un motor auxiliar diesel de cuatro tiempos, que suministra energía hidráulica a las ruedas motrices con una potencia máxima de 78kW que le permite alcanzar los 18 K/h y puede superar una pendiente de hasta el 30 %.

APU: Unidad Auxiliar de Potencia (Auxiliary Power Unit).

SBT-1: Santa Bárbara Trubia modelo 1.

EN ESPAÑA

Las primeras 4 piezas (V06) se entregaron al RACA 63 como

pieza de campaña. Tras la entrega de las siguientes 12 piezas

de la versión V07 y la transformación de las V06 al estándar

V07, se reasignan al RACTA 4 como piezas de costa, donde

siguen en servicio defendiendo la costa sur de la península en

la zona del estrecho.

Después de mucho tiempo recopilando información, me decidí a sacar los planos y a construir el modelo partiendo desde cero.

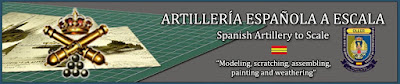

LA BARCAZA

Hecha con lámina de cartón de 1mm y de ever de 0,5mm. Luego una mano de

masilla y lijado:

LA CUREÑA

Hecha con los mismos materiales y además con lámina de aluminio para las tapas de registro. Una mano de masilla y lijado.

Prueba de ajuste entre la barcaza y la cureña:

ACCESORIOS DE LA BARCAZA:

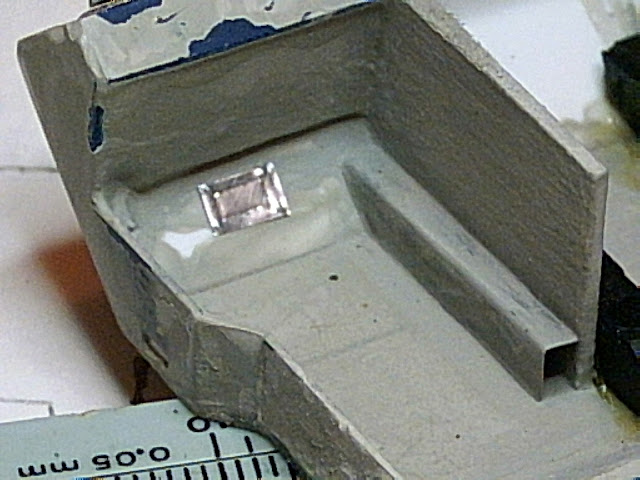

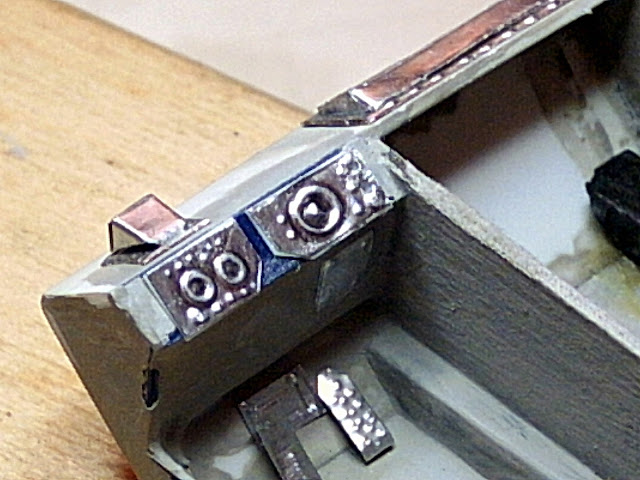

Cuadro de mandos y pedales con lámina de aluminio:

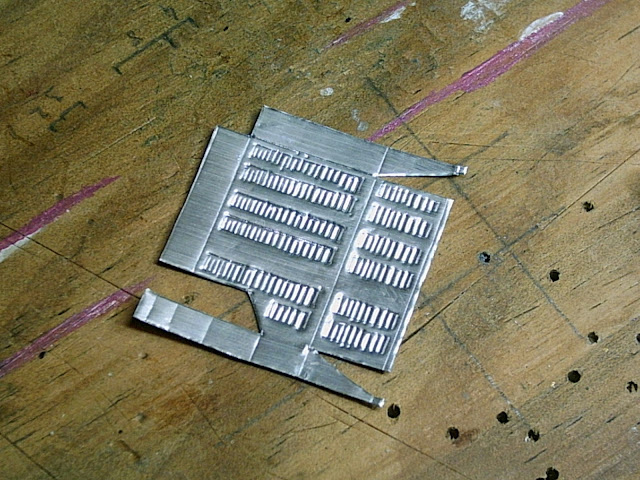

Tapa de registro delantera y aireación de lámina de aluminio:

Tapa de ventilación del motor:

Tapa de registro delantera y aireación de lámina de aluminio:

Tapa de ventilación del motor:

Tapa lateral de aireación del motor de lámina de aluminio:

Despiece básico de la unidad de potencia y la cureña:

Protectores de los faros de hojalata:

Para el radiador utilicé ever, estireno, lámina de aluminio y

hojalata:

EL MOTOR

Aunque apenas se verá, decidí hacer el motor para que no se notara tan

vacía la barcaza:

Con un punzón grabé la tapa del motor en lámina de aluminio:

Luego, doblando por las líneas conformé la tapa superior del motor:

TREN DE RODAJE:

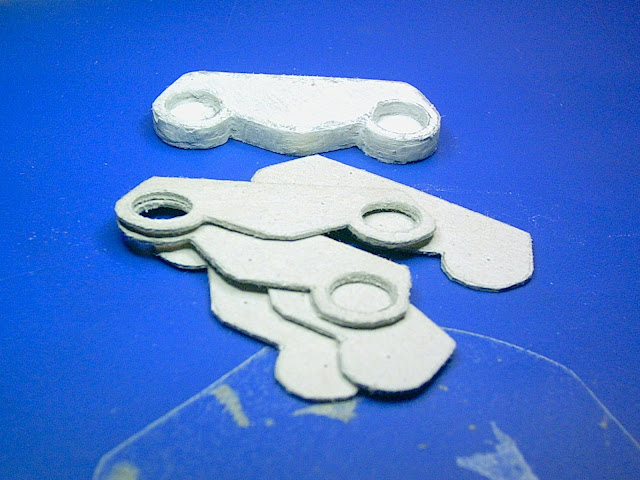

Con lámina de cartón hice la plantilla de gálibos de los soporte de las ruedas:

Una vez pegados mano de putty y lijado :

En cuanto a las ruedas son de JVM que elevará sobremanera la calidad de este modelo:

Los neumáticos son magníficos aunque vienen sin llanta. Así que se las tengo que hacer. Visto así parece fácil pero me he encontrado bastantes problemas a la hora de hacerlas.

De ever recorté 4 círculos con la medida de la llanta a los que les hice un orificio que rellené con masilla y con la parte esférica posterior de un mango de una cuchilla le presioné para hacer el hueco del cubo de rueda. Si se aguanta por la parte de detrás, la masilla tiende a salirse entre el mango y el ever quedando un fino reborde que se asemeja a la junta que lleva el original. Hecho esto hice una plantilla en cartón para dibujar la posición de las tuercas en la llanta. Así me salen todas iguales Y con ciano las coloqué en su sitio:

Por la parte posterior de la llanta le pegue una pieza circular que

hará las veces de tambor de freno. Esta pieza lleva un orifico en el

centro donde se alojará el eje:

El aro de la llanta lo hice con una tira de ever y lo introduje en el interior del neumático. Una vez fijado lo recubrí con unas arandelas de papel de aluminio que conformé asemejando el labio del aro de llanta. Por la parte interior del neumático introduzco el aro de llanta y lo fijo en su posición. Y, creo que ha quedado bastante bien. No son perfectas pero si bastante resultonas. Me imagino que con un poco de práctica saldrán casi perfectas

En cuanto a las ruedas son de JVM que elevará sobremanera la calidad de este modelo:

Los neumáticos son magníficos aunque vienen sin llanta. Así que se las tengo que hacer. Visto así parece fácil pero me he encontrado bastantes problemas a la hora de hacerlas.

El primero ha sido encontrar la manera de hacer las tuercas y

pernos de sujeción de la rueda. Lleva 8 cada rueda. Con hilo de estaño de soldar. Lo primero es limar hasta conseguir una sección más o menos

hexagonal. Luego limar con el canto de la lima plana dejando el

estaño con sección más o menos circular. De esta manera separo las

tuercas haciendo el perno. Sólo queda retocar cada tuerca y soltarla

de la tira cortándola con una cuchilla. Lo más difícil es limarle la

rebaba al perno una vez suelto, pero con paciencia sale:

De ever recorté 4 círculos con la medida de la llanta a los que les hice un orificio que rellené con masilla y con la parte esférica posterior de un mango de una cuchilla le presioné para hacer el hueco del cubo de rueda. Si se aguanta por la parte de detrás, la masilla tiende a salirse entre el mango y el ever quedando un fino reborde que se asemeja a la junta que lleva el original. Hecho esto hice una plantilla en cartón para dibujar la posición de las tuercas en la llanta. Así me salen todas iguales Y con ciano las coloqué en su sitio:

El aro de la llanta lo hice con una tira de ever y lo introduje en el interior del neumático. Una vez fijado lo recubrí con unas arandelas de papel de aluminio que conformé asemejando el labio del aro de llanta. Por la parte interior del neumático introduzco el aro de llanta y lo fijo en su posición. Y, creo que ha quedado bastante bien. No son perfectas pero si bastante resultonas. Me imagino que con un poco de práctica saldrán casi perfectas

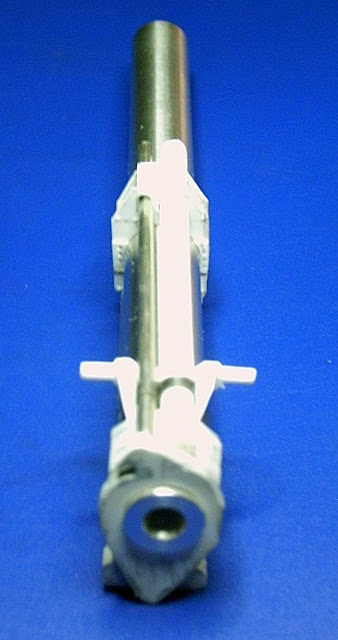

EL TUBO:

Mi amigo Juan V. Moro (al que no puedo más que agradecer la

dedicación e interés que está poniendo en este proyecto) ha tenido

el gran detalle de fabricar a medida, un tubo de aluminio (y lo ha

tenido que hacer dos veces ya que la primera se perdió entre las

sacas de Correos en su viaje desde Jaén hasta Ceuta).

En cuanto ha llegado el nuevo material me he puesto a admirarlo y he de decir que es una maravilla. Espectacular.

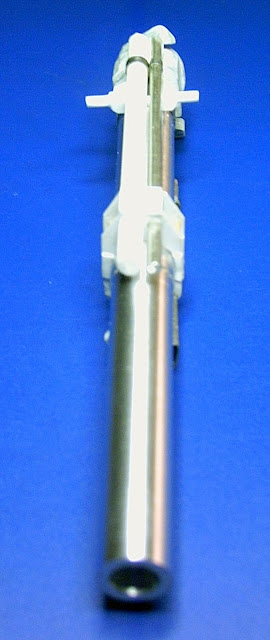

El tubo que viene en dos piezas y con el ánima hueca en toda su longitud:

El freno de boca viene perfectamente fresado y torneado:

El encaje entre las dos piezas ajusta de maravilla:

Y la parte de la culata está rebajada para ajustar el Bloque de culata con su cierre

En cuanto ha llegado el nuevo material me he puesto a admirarlo y he de decir que es una maravilla. Espectacular.

El tubo que viene en dos piezas y con el ánima hueca en toda su longitud:

El freno de boca viene perfectamente fresado y torneado:

El encaje entre las dos piezas ajusta de maravilla:

Y la parte de la culata está rebajada para ajustar el Bloque de culata con su cierre

MONTAJE:

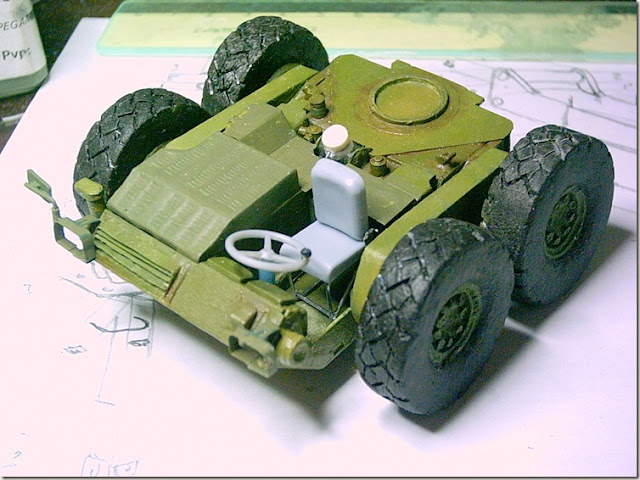

La cureña y la barcaza con todos sus accesorios principales. Se aprecian los cilindros del hidráulico dispuestos en su lugar de la cureña:

Aquí se aprecia el brazo soporte del tren de rodaje, el radiador en su lugar y las tapas de las tomas hidráulicas:

En el centro del conjunto se puede ver el hueco del cilindro del Gato de disparo y con plástico recreo la placa del propio gato:

Con cable eléctrico muy fino hago las tuberías de aire de los

frenos.

Con hilo de latón hago el latiguillo del ajuste hidráulico de la dirección y en la punta, en su unión con la llave, le coloco una rodajita de funda de plástico a modo de conector:

Las tuberías está hechas con hilo de latón insertadas en las conexiones de funda de plástico

El soporte del CDU está realizado con lámina de estaño y colocado sobre el soporte del calderín:

Una vez colocada la trinca de marcha en su soporte, tallo las conexiones de los frenos del vehículo tractor en un trocito de estireno, les añado una rodajita de funda de plástico y las pego en su lugar:

Con cable eléctrico muy fino hago las serpentinas

de las mangueras de aire de los frenos y las inserto

en las fundas de plástico de las conexiones por un

lado y en las fundas de la caja de conectores por el

otro. Ahora se ven en su lugar para hacer la foto

pero no están pegadas. Las pegaré cuando pinte el

modelo:

Con hilo de cobre muy fino he hecho las barritas protectoras de los pilotos:

Para ello le colocado a la cureña una rodaja de ever con dos resaltes que harán de guía y de tope.

Luego la base del cureñín con el encastre inferior adecuado a la cureña. Encima de esta base y después de ponerles los tornillitos que lleva, le coloco la base del cureñín. A esta base le añado la tapa de registro y las dos gualderas que previamente he preparado con su nervadura interior, sus alojamientos del eje de muñones y las orejetas de sujeción inferior de los equilibradores.

Ahora sólo queda añadirle todos los elementos de giro, elevación, puntería y protecciones así como el puesto del apuntador con su sillón. Pero eso será más adelante. De esta manera el modelo ya tiene esta vista:

El puesto de apuntador con el volante de dirección, el soporte para los pies del apuntador y el soporte del asiento.

El soporte de la caja de datos está hecha con ever de 0,25.

Y el mecanismo de movimiento del asiento con ever de 1 y de 0,25

ÓRGANO ELÁSTICO

Lo primero el bloque de cierre que lo he hecho con ever:

Sigo con el recuperador (que es el cilindro que hace que el tubo vuelva a su posición después del retroceso producido por el disparo). Está hecho con plástico y estaño y con el rellenador (que mantiene la presión del líquido hidráulico del recuperador) hecho con estaño:

Lo siguiente es comprobar ajustes y corregir:

Después de la comprobación y el ajuste necesario empiezo el montaje de los distintos elementos. Primero el rellenador:

Sigo con el recuperador:

El freno y los soportes de los cilindros:

A continuación el regulador de retroceso (que varía la distancia recorrida por la masa reculante en el retroceso según el ángulo de tiro. A mayor ángulo menor retroceso):

Y por último el moderador de entrada en batería (que hace que se amortigüe el golpe al final del recorrido al volver la masa reculante a su posición inicial):

Lo siguiente será colocarle el resto del tubo, los acumuladores, el cierre con su mecanismo automático y el atacador.

Luego hago el soporte del medidor de velocidad con ever y le pego una lámina de estaño a modo de la rejilla que lleva este dispositivo. Para eso grabo con un punzón sobre la lámina de estaño líneas paralelas y finas en diagonal:

Y por último, con cable eléctrico le hago los latiguillos de conexión de los cilindros rellenadores y acumulador.

BLOQUE DE CIERRE

Luego le hago el eje del cierre con varilla de plástico y le añado el mecanismo de apertura automático hecho con ever:

Y por último coloco el soporte del atacador automático.

ATACADOR

Ahora toca el Atacador automático.

Luego, con ever de 0,25 fui forrando el bastidor teniendo en cuenta los orificios para el cilindro y el eje:

Una buena lijadita para quitar el sobrante y le añadí los pequeños detallitos:

Terminado el atacador lo coloco en su lugar junto al bloque de cierre:

Y con esto he terminado de recrear los diferentes conjuntos en que he dividido este modelo. El siguiente paso será darles una capa base por separado y montar para unificar todo el modelo con las diferentes técnicas pictóricas que todos conocéis mejor que yo.

PINTURA

Por fin acabado este Obús, reglamentario en el ET que empezó su servicio en unidades de artillería de campaña pero que con la adquisición de la siguiente versión (SIAC) paso por un retrofit y actualización de software para pasar a prestar su servicio en artillería de costa, hoy en día en el Regimiento de Artillería de Costa nº 4 en San Fernando (Cádiz):

Muchas gracias por seguir esta recreación. Espero que os haya gustado y un saludo desde el norte de África.

La cureña y la barcaza con todos sus accesorios principales. Se aprecian los cilindros del hidráulico dispuestos en su lugar de la cureña:

Aquí se aprecia el brazo soporte del tren de rodaje, el radiador en su lugar y las tapas de las tomas hidráulicas:

Otra vista en la que se aprecia el tubo de escape:

Se ve el eje de la dirección, la palanca del freno de mano y el

filtro de aire izquierdo.

En el centro del conjunto se puede ver el hueco del cilindro del Gato de disparo y con plástico recreo la placa del propio gato:

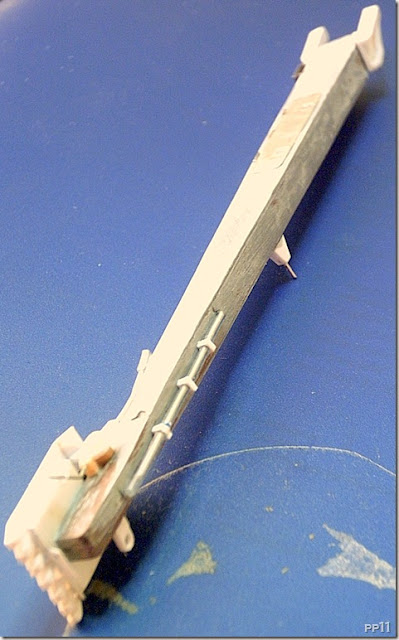

MÁSTILES

Después de mucho darle vueltas pensé en hacerlos con lámina de

"ever" pero al ser tan largos se doblaban así que decidí hacerlos

de madera. Luego le pegué dos láminas de "ever" a lo largo de los

costados y con lija y paciencia le di la forma trapezoidal ya que

son más finos en la parte de contera que en la de testera.

En principio iba a hacer uno y sacarle el molde para

hacer dos de resina pero una vez empecé y viendo lo

fácil

que me resultó cortar la madera hice los dos del

tirón.

Una vez terminados los mástiles les di una generosa capa de

masilla para igualar las superficies y luego, con una lima de

uñas a pulir y sacar brillo y creo que no han quedado mal:

Con lámina de ever hago las orejetas de los

ejes de los mástiles:

Con lámina de estaño las tapaderas laterales de

los mástiles y con alambre fino las

bisagras.

Con ever y alambre los soportes de los

cilindros de elevación de las ruedas

directrices.

Para el protector del cableado utilizo un trocito de funda de plástico con unos rectángulos de ever a los que practico un orificio por el que paso la funda. Las rejas están hechas con ever.

Las palancas de maniobra de las rejas están hechas con alambre, funda de plástico ever y unos trocitos de parrilla de plástico que hacen de ejes. Aquí se ve la reja derecha:

Aquí se aprecian las palancas de la reja izquierda:

Y en esta las de la derecha, el soporte de la trinca de marcha y lanza del argollón:

Para el protector del cableado utilizo un trocito de funda de plástico con unos rectángulos de ever a los que practico un orificio por el que paso la funda. Las rejas están hechas con ever.

Las palancas de maniobra de las rejas están hechas con alambre, funda de plástico ever y unos trocitos de parrilla de plástico que hacen de ejes. Aquí se ve la reja derecha:

Aquí se aprecian las palancas de la reja izquierda:

Y en esta las de la derecha, el soporte de la trinca de marcha y lanza del argollón:

En posición de marcha los mástiles estarían cerrados de

esta manera:

Con un transistor o condensador (en fin,

un componente electrónico) de la medida

adecuada hice el calderín de los frenos,

al que le puse unas tiras de estaño a modo

de abrazaderas, unos trocitos de ever para

el soporte, funda de plástico para las

conexiones neumáticas y una rodajita de

plástico para la válvula de

drenaje:

Con estaño, ever y funda de plástico hice la caja para las conexiones de los frenos de remolque y conexión de luces:

Con ever, plástico, funda de plástico y alambre hice la llave de regulación del eje de dirección y las conexiones de los latiguillos hidráulicos:

Con estaño, ever y funda de plástico hice la caja para las conexiones de los frenos de remolque y conexión de luces:

Con ever, plástico, funda de plástico y alambre hice la llave de regulación del eje de dirección y las conexiones de los latiguillos hidráulicos:

Y, de momento, así quedan los mástiles:

En particular, el conjunto de los mástiles que,

aunque no lo parece, lleva gran cantidad de detalles,

algunos fáciles de realizar pero otros (como las tomas

de hidráulico, latiguillos y cableado) muy laboriosos

por su reducido tamaño

El extintor está realizado tallando y lijando un

trozo de resina sobrante hasta conseguir la forma

propia de un extintor de 6 kg del ET. Al cuerpo le

he añadido los dos zunchos de sujeción hechos con

estaño, la maneta, tallada sobre ever y la manguera

hecha con un trocito de alambre forrado de plástico.

La boquilla esta tallada sobre un trocito de

ever:

Con hilo de latón hago el latiguillo del ajuste hidráulico de la dirección y en la punta, en su unión con la llave, le coloco una rodajita de funda de plástico a modo de conector:

Aquí se aprecia la unión de los latiguillos

neumáticos de conexión de las tuberías de los frenos,

con la parte trasera del soporte de los conectores de

los serpentines de conexión con los frenos del

vehículo tractor

Las tuberías está hechas con hilo de latón insertadas en las conexiones de funda de plástico

El soporte del CDU está realizado con lámina de estaño y colocado sobre el soporte del calderín:

El soporte del conjunto de la lanza está hecho con

dos piezas de estireno de 0’5mm ajustadas a la pieza

soporte de la trinca de marcha:

El conjunto de la lanza está realizado con lámina

de ever de 1 y 0’5 mm, con tubo de plástico de 4mm,

cable de cobre de 1mm y varilla de plástico de 2,5mm

para el eje:

El soporte de la trinca de marcha está realizada con

ever, hilo de latón y lámina de estaño para la trinca

propiamente dicha:

Una vez colocada la trinca de marcha en su soporte, tallo las conexiones de los frenos del vehículo tractor en un trocito de estireno, les añado una rodajita de funda de plástico y las pego en su lugar:

Y hago un paréntesis, ya que no corresponde a los

mástiles, para mostrar que he cambiado el asiento y

el volante del puesto del conductor. Lo he hecho a

petición y con las piezas que me ha mandado mi amigo

Javier Fernández Miranda Artola al que agradezco su

interés y su crítica del volante y asiento que tan

rudimentariamente había yo realizado para este

modelo. Ahora queda muchísimo mejor.

Gracias Javier:

En un trozo de una varilla de plástico tallo la

forma de los pilotos traseros y los introduzco en

sus protectores que he hecho doblando una lámina de

estaño a la que le añado, por la parte trasera del

protector, otra lámina de aluminio que hace de

soporte el piloto y su cableado. El cable está hecho

con un trocito de hilo de latón:

En el mástil izquierdo lleva un protector para el cableado que he hecho con lámina de estaño:

En el mástil izquierdo lleva un protector para el cableado que he hecho con lámina de estaño:

Con hilo de cobre muy fino he hecho las barritas protectoras de los pilotos:

Con varilla de plástico de dos grosores hago los

cilindros hidráulicos de elevación de las ruedas de

dirección de los mástiles. La teja de protección del

vástago del émbolo la hago con lámina de estaño así

como las abrazaderas de sujeción. El nervio está

hecho con alambre fino:

El mecanismo de las ruedas está hecho con diversos materiales, como se puede apreciar. Los cuerpos están tallados en unos trocitos de resina sobrantes y el resto con trocitos de lámina ever, varilla de plástico, hilo de cobre, alambre forrado, varilla de latón para el amortiguador, lámina de aluminio para los protectores traseros, etc. Y las ruedas están hechas con lámina ever de 0.25, 0.5 y 1 mm:

Las tuercas de las llantas están hechas con plástico estirado, el buje con varilla de plástico y el borde la llanta con hilo de cobre:

El mecanismo de las ruedas está hecho con diversos materiales, como se puede apreciar. Los cuerpos están tallados en unos trocitos de resina sobrantes y el resto con trocitos de lámina ever, varilla de plástico, hilo de cobre, alambre forrado, varilla de latón para el amortiguador, lámina de aluminio para los protectores traseros, etc. Y las ruedas están hechas con lámina ever de 0.25, 0.5 y 1 mm:

Las tuercas de las llantas están hechas con plástico estirado, el buje con varilla de plástico y el borde la llanta con hilo de cobre:

CUREÑÍN

Ahora le toca al cureñín. Lo primero es hacerle un sistema para poder girar el cureñín y poderlo desmontar de la cureña. El motivo es por que el tubo es muy largo y pesado y de esta manera lo puedo colocar hacia retaguardia cuando me convenga. Además tengo idea de pintarlo desmontado y así no tendré problemas para colocarlo. El sistema es el mismo que traen las maquetas de carros con su torre.

Ahora le toca al cureñín. Lo primero es hacerle un sistema para poder girar el cureñín y poderlo desmontar de la cureña. El motivo es por que el tubo es muy largo y pesado y de esta manera lo puedo colocar hacia retaguardia cuando me convenga. Además tengo idea de pintarlo desmontado y así no tendré problemas para colocarlo. El sistema es el mismo que traen las maquetas de carros con su torre.

Para ello le colocado a la cureña una rodaja de ever con dos resaltes que harán de guía y de tope.

Luego la base del cureñín con el encastre inferior adecuado a la cureña. Encima de esta base y después de ponerles los tornillitos que lleva, le coloco la base del cureñín. A esta base le añado la tapa de registro y las dos gualderas que previamente he preparado con su nervadura interior, sus alojamientos del eje de muñones y las orejetas de sujeción inferior de los equilibradores.

Ahora sólo queda añadirle todos los elementos de giro, elevación, puntería y protecciones así como el puesto del apuntador con su sillón. Pero eso será más adelante. De esta manera el modelo ya tiene esta vista:

En la gualdera derecha le he colocado la caja de

protección hecha con ever de 0,25

Por el interior de las gualderas he colocado las cabezas de

los remaches y tornillos que sujetan las cajas y los

distintos elementos que se encuentran dentro de las

cajas.

Entre las gualderas pongo el mecanismo hidráulico de

movimiento en dirección y sus latiguillos que salen

atravesando la gualdera izquierda.

La caja izquierda está hecha, al igual que la derecha,

con ever de 0,25. Se aprecia el detalle de estar abierta

por delante por donde asoma la palanca de bloqueo de

movimiento.

El puesto de apuntador con el volante de dirección, el soporte para los pies del apuntador y el soporte del asiento.

El asiento del apuntador, al igual que el volante de

dirección, ha sido gentileza de Javier Fernández-Miranda Artola:

El soporte de la caja de datos está hecha con ever de 0,25.

Y el mecanismo de movimiento del asiento con ever de 1 y de 0,25

Para empezar con esto diré que la cuna es la que alberga

o sustenta el órgano elástico y mantiene la masa reculante

en su posición durante el recorrido de retroceso o entrada

en batería. La de este obús es cilíndrica.

La boca de fuego es el conjunto del tubo, recámara,

bloque de cierre y freno de boca y el órgano elástico es

el conjunto de freno, regulador de retroceso, recuperador,

moderador de entrada en batería y cilindros rellenadores y

acumuladores.

Y aclarado esto vamos al turrón.Lo primero el bloque de cierre que lo he hecho con ever:

Soporte de cilindros de elevación-equilibradores hecho

con lámina de estaño y ever.

Hecho esto le ajusto el bloque en su lugar:

Hecho esto le ajusto el bloque en su lugar:

Sigo con el recuperador (que es el cilindro que hace que el tubo vuelva a su posición después del retroceso producido por el disparo). Está hecho con plástico y estaño y con el rellenador (que mantiene la presión del líquido hidráulico del recuperador) hecho con estaño:

Sigo con el freno (que sirve para decelerar la velocidad

del tubo en su retroceso después del disparo) y está hecho

(perdón a los puristas) con madera, estaño y ever. También

con ever están hechos los soportes de la cuna y órgano

elástico:

Lo siguiente es comprobar ajustes y corregir:

Después de la comprobación y el ajuste necesario empiezo el montaje de los distintos elementos. Primero el rellenador:

Sigo con el recuperador:

El freno y los soportes de los cilindros:

A continuación el regulador de retroceso (que varía la distancia recorrida por la masa reculante en el retroceso según el ángulo de tiro. A mayor ángulo menor retroceso):

Y por último el moderador de entrada en batería (que hace que se amortigüe el golpe al final del recorrido al volver la masa reculante a su posición inicial):

Lo siguiente será colocarle el resto del tubo, los acumuladores, el cierre con su mecanismo automático y el atacador.

DISPOSITIVOS DEL ÓRGANO ELÁSTICO

Empiezo con los rellenadores y acumulador, hechos de

varilla de plástico y lámina de estaño para hacer las

cinchas de sujeción.

Luego hago el soporte del medidor de velocidad con ever y le pego una lámina de estaño a modo de la rejilla que lleva este dispositivo. Para eso grabo con un punzón sobre la lámina de estaño líneas paralelas y finas en diagonal:

Con ever construyo un pequeño dado que forro con lámina

de estaño formando el MILNAV (una posicionador avanzado)

que lleva en la parte superior de los cilindros de freno.

Al igual que el medidor de velocidad, al MILNAV también le

grabo con un punzón las estrías que conforman la

caja:

Y por último, con cable eléctrico le hago los latiguillos de conexión de los cilindros rellenadores y acumulador.

BLOQUE DE CIERRE

Continúo con el bloque de cierre. Esta pieza lleva un

cierre de tornillo con obturador elástico. Es decir que el

disparo no utiliza vaina por lo que la carga de proyección

se introduce en la recámara con unos saquetes que

conforman las diferentes cargas. El movimiento de apertura

y cierre es automático aunque puede realizarse de manera

manual mediante una palanca que lleva en la parte superior

del bloque. Además lleva una estopinera, tipo revolver, en

la que se acoplan los estopines iniciadores del disparo lo

que hace más rápida la maniobra de carga y disparo.

El bloque de cierre está hecho con un cilindro de

plástico al que le he añadido el disco portacierre hecho

de ever y a éste le añado el brazo portacierre con la

estopinera, hecha de lámina de aluminio, y el dispositivo

de disparo.

Luego le hago el eje del cierre con varilla de plástico y le añado el mecanismo de apertura automático hecho con ever:

La palanca de maniobra está hecha con estaño y añadida en

su lugar.

Y por último coloco el soporte del atacador automático.

ATACADOR

Ahora toca el Atacador automático.

Lo primero fue hacer una especie de bastidor con ever al

que le acoplé la teja hecha con lámina de estaño:

Lo siguiente colocar las guías superiores hechas con varilla de estaño envuelta en lámina de estaño. Después le coloque el cilindro hidráulico hecho con tubo de ever y varilla de estaño. Y por último el eje del atacador hecho con varilla de estaño de 1 mm:

Lo siguiente colocar las guías superiores hechas con varilla de estaño envuelta en lámina de estaño. Después le coloque el cilindro hidráulico hecho con tubo de ever y varilla de estaño. Y por último el eje del atacador hecho con varilla de estaño de 1 mm:

Luego, con ever de 0,25 fui forrando el bastidor teniendo en cuenta los orificios para el cilindro y el eje:

Una buena lijadita para quitar el sobrante y le añadí los pequeños detallitos:

Terminado el atacador lo coloco en su lugar junto al bloque de cierre:

Primero el visor de puntería directa que va colocado en

el eje de muñones de la gualdera derecha. Está hecho

tallando plástico de una varilla de un kit:

Luego paso a la gualdera izquierda donde está colocado el

goniómetro y sus accesorios. Está hecho con varilla de

plástico, ever y estaño. El volante de elevación me lo

mandó mi amigo Javier Fernández-Miranda Artola:

Y con esto he terminado de recrear los diferentes conjuntos en que he dividido este modelo. El siguiente paso será darles una capa base por separado y montar para unificar todo el modelo con las diferentes técnicas pictóricas que todos conocéis mejor que yo.

PINTURA

Ahora, la idea es dar una capa base a todas las piezas

para después montar y terminar la fase de pintado con el

modelo montado.

Para ello le doy una capa de acrílico verde Avocado de Decoart que servirá como imprimación:

Para ello le doy una capa de acrílico verde Avocado de Decoart que servirá como imprimación:

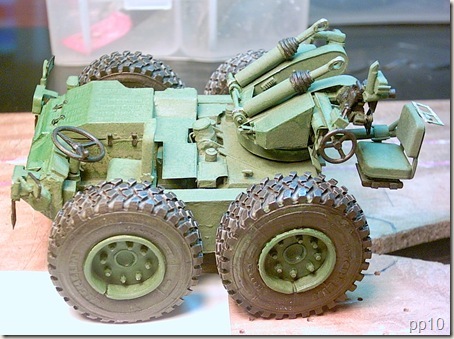

Con negro de Vallejo pinto los neumáticos, volantes,

aparatos de puntería, guarda polvos, etc… Y monto las

ruedas y el cureñín en su lugar (los cilindros de

elevación están puestos para la foto. Los fijaré cuando

coloque el tubo):

Y por fin el Obús 155/52 acabado:

Por fin acabado este Obús, reglamentario en el ET que empezó su servicio en unidades de artillería de campaña pero que con la adquisición de la siguiente versión (SIAC) paso por un retrofit y actualización de software para pasar a prestar su servicio en artillería de costa, hoy en día en el Regimiento de Artillería de Costa nº 4 en San Fernando (Cádiz):

Muchas gracias por seguir esta recreación. Espero que os haya gustado y un saludo desde el norte de África.

felicitaciones , muy buen trabajo , toda una obra de arte , que nivel de detalle , excelente

ResponderEliminarMuchas gracias, me alegro que le haya gustado.

EliminarUn saludo desde el norte de África.

Que precio tiene?

ResponderEliminarGracias por la visita y me alegro que le interese. No lo tengo a la venta. Lo siento

EliminarQ precio puede tener

ResponderEliminarNo está en venta, lo siento. Y gracias por la visita 👍🏼

EliminarCuanto puede costar el cañon155 mm, para tener una idea gracias por ese trabajo

ResponderEliminarPues no sabría decirle el precio. JVM comercializaba uno en aluminio pero no sabría decirle el precio. Ni siquiera si aún lo tiene en catálogo. Siento no ser de más ayuda y gracias por su visita.

EliminarUn saludo

Buenas tardes, primero q todo felicitarlos por ese gran trabajo, soy artesano y realice uno en madera pero no se q precio ponerle será, q ustedes me pueden colaborar q valor darle Gracias

ResponderEliminarBuenas tardes. Lo primero agradecerle la visita a esta página y felicitarle por haber recreado este Obús en madera. Debe ser un gran trabajo.

EliminarEn cuanto a la pregunta sobre el valor de un modelo en madera, no sabría decirle. No se el material y herramientas que ha utilizado ni las horas de trabajo para poder valorarlo.

Gracias por pasar y un saludo desde el norte de África.

Me regalaría los planos

ResponderEliminarEntiendo que es una pregunta y no una afirmación.

EliminarSin problema.

Felicidades un excelente trabajo.

ResponderEliminarSea que podés regalar algún plano o algo similar.

Muchas gracias, me alegro que le haya gustado.

EliminarDesde luego que puedo, sin problema.

Estupendo trabajo, y buen reportaje.

ResponderEliminarEnhorabuena.

Muchas gracias.

Eliminar